作者简介

戈尔谷:研究员级高级工程师,1939年生于江苏常熟。1959年武汉钢铁学院工企电气化专业毕业,分配至长沙有色冶金设计院,从事自控工程设计和科研开发,长期实践仪表与工程控制系统开发,任自控专业组长及主任工程师职,退休后返聘至2012年。曾获省部级科技进步成果二等奖2次,近3年获4项发明专利、2项发明公告、12项实用新型专利,国际、国内会议发表论文 10 多篇。获国务院政府特殊津贴,1995年获湖南省先进工作者。

均速管流量计在工程上应用已有多年,回想起它的开发过程,依然历历在目。我是1962年从电气设计转行搞有色冶金自控工程设计的,那时有色冶金工艺还刚刚起步,仪表选型都是简单的仪表,以仿照苏联设计进行。我有幸参加了当时的大型工程株洲冶炼厂、韶关冶炼厂工程,在参加施工、攻关、连续试车、投产过程中,深感自控仪表还远不适应工艺的要求,仪表盘上总有一些仪表不能正常指示,相当揪心,特别是一些流量仪表不尽好用。

在钻研标准节流装置设计、计算的基础上,针对不同介质对象,环室孔板、法兰孔板、双重孔板、圆缺孔板、1/4圆喷嘴,都用了,在难以解决的低风压、大风量、煤气、有限直线段的有色冶金工艺管上,总是不好用;为此,又设计试用了双重小喇叭管、文丘里管,运行中又一一拆下,其上灰泥堆积,简直无法达到流量仪表的精度。因为流量仪表的可靠性、稳定性、简易性是不容易达到的,它受到工艺变化、介质特性、流量计设计、配套、订货制造、安装及位置、使用、维护过程中各个环节的影响,其中有一个环节没有注意,流量计就用不好。

1970年,韶关冶炼厂ISP工程开始设计,其中大管道风量测量技术需要解决,在上海设计时,由长沙有色冶金设计院提出研制课题,一机部上海自动化仪表研究所与上海自动化仪表一厂制订了研发双翼均速管流量计的任务,由自仪所张宝鑫等研制,并做出样机,进行标定。

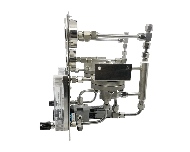

1974年,在韶关冶炼厂试车投产时,双翼均速管流量计装在烧结鼓风机进口管道,由我和周自平、王海黎等人用标准比托管标定;由于有多次标定经验,其现场带负荷试验数据与在上海标定结果相当符合,且一直在烧结生产记录仪中显示流量;虽然脉动频度高,但经信号滤波后的显示可用。从而上海自动化仪表研究所等研制的双翼均速管流量计,在大管道流量测量上得到了成功应用。它的优点是机翼型提高了它的差压,基本上可与当时国产DDZ2型单元组合仪表差压变送器匹配,缺点是在现场流量计系数都要标定,如果没有足够经验的标定人员和设备就难以准确。

1971年-1972年间,在日本“计装”杂志上,我看到了美国阿牛巴流量计的产品广告,觉得这是解决低风压、大风量测量的好方法。当时长沙自控仪表远未发展,技术信息也相当闭塞,想仿制也无阿牛巴样机可看,只能进行理论上的摸索,实践上进行多种型式设计、试验。

为此,首先和李源泉猜测阿牛巴流量计4个全压孔位如何定位,我进行了大量理论探索,自学《流体力学概论》等书籍,利用出差北京时到外文书店搜集流体力学外文书籍,到国家科技情报研究所翻阅有关资料,买了本10cm厚的外文积分公式手册,应用广义积分、多重积分等进行理论研究。我们希望在均速管上,和标准节流装置一样在管流大的雷诺数范围内,可以计算出流出系数来;这样,工业应用就很方便了。理论和实验结合上我们学习并攻克了如下问题:

如何反映管道湍流流速分布,湍流流速分布模式有哪些基本类型,其适应范围及比较;

探索找出并推导了几种定孔位的方法,并确认等分及偶对数线法精度最高,4孔的精度已足够,更多孔的过分近壁的孔易受壁孔抽吸及粗糙度影响;

通过各湍流流速分布模式,1975年~1976年我们推导了各雷诺数下的理论平均速度;

各孔差压与集成差压的关系,与取压结构的关系,从而找到各雷诺数下的实测平均速度;

实测平均速度的推导与理论平均速度的比较得到的流出系数在雷诺数2.56×104-3.07×106的大范围内,在推荐的孔位下,该系数绝对值在0.99xx,仅变化千分之二。这种虚拟实际的计算,揭示了均速管的流出系数可高精度的计算获得。

对迎流的全压孔开孔大小、对由于前直线段引起的流速分布不对称、对管道壁不同的摩擦系数、安装插入时的孔对位偏差,都以虚拟实际的计算,求出对流出系数的影响仅变化千分之二。其中不对称分布特性,预示着只需很短的直管段。

1975年-1977年时,只能用手摇计算机及查对数表来理论计算,工作是繁重的。

理论研究的同时,在韶关冶炼厂现场团煤鼓风管及煤气站污水处理管上设计、安装了均速管装置。从而在理论与实践上有了基础。这段时间正是文化大革命时期,而且设计院主要是搞系统工程设计的,不是搞单个仪表开发的,客观上有些脱离本行,似乎是只专不红。我也管不了这许多了,因为这完全是为国家建设工程,必须迎着重重困难而上。刚巧领导是技术创新型的,支持了我们。

在已有的理论与实践基础上,我们开始为去标准装置上作性能试验的准备及安排各次试验:

1977年8月,联系了南京航空学院风洞试验装置。韶关冶炼厂仪表车间按我们试验设计,把不同管径的测速管加工好,该厂还派了陈白纬和我们李源泉等5人一起试验,南京航空学院派了汪桥森教授辅导。这时发现了我在试验计划中的一个大疏忽,没有了解到该测定处风洞内截面是匀速场,而我们需要的是具有速度分布的管道标准装置上试验。事已如此,如何补救呢?迅速做一个产生速度分布的多层网状吸入短管,使风洞测试段内速度分布符合管内流速分布;为此,赶到安徽铜陵我院现场设计组,请施工公司做了一个,该公司还派2位师傅帮我们去南京安装。试验基本上是成功的。从不同管径D21、D34、D42测管的背部取负压与测管前1倍风洞管直径的壁上取负压试验数据的对比曲线可以看到:前者三管径分别是3个不同斜率,而后者3个斜率重合成一个斜率,风洞管径是D750,测管径与其比值分别为2.8%、4.5%、5.6%。为什么这样小的比率,背部取负压的管斜率这样不同?这是因为绕流涡街对背部负压的影响,即使管径比如此小,其斜率变化仍然较大,这在实用中是很不利的,一旦现场各种尺寸稍有变化,斜率就会飘移,而且随雷诺数的变化,涡街对背部负压的影响也会变化。虽然它的差压比洞壁取负压大一倍多,较易匹配变送器。但正如阿纽巴说明书指出的:从工艺管径D200-D400范围,流量系数从0.6-0.8的大变化。从此,我们认识到不宜只去仿制阿牛巴,要走我国自己开发均速管的路,主要从工艺管壁取负压,因为在较大范围内,它的斜率是不变的,这就有可能像标准节流装置那样,其流量系数,可以理论计算出来,这对普及应用是多么方便!实际上,仔细分析全压4孔及前工艺管壁负压取压状态,在测管与工艺管径比为6%以下时,它们基本上不受测管结构尺寸及形状的影响。之前的理论探索也予示着这一结果。该次试验,还实际检验了测管上全压孔大小对测量的影响及全压各孔对测管内集成压力的影响。

联系了上海鼓风机厂,该厂风机标定是在进口管用标准孔板标定,并有一段10多米长D800的引入直管段,作为标定大管道测速管相当理想。在该厂领导和顾明坤的大力支持下,韶冶又按我们设计加工了测速管,1978年1月春节前,在3000kw风机上进行了试验,因为功率太大,只能在午夜后进行,我和李源泉、陈白纬三人兴奋地投入了试验,试验结果相当好,我们有点不放心,是否碰巧?但快要春节了,厂里放假,大家都回去。鼓风机厂顾明坤说,春节后还有一台同样的风机要标定。我就和他约好,待春节后,在另一台风机上再试,春节过后我就一个人和鼓风机厂的师傅一起试验。这两次鼓风机上试验的结果较理想,即使换了台风机,与作为标准的孔板测定对照,还是好结果。这样,从实际工业管道上,也证实了管壁取负压在风管道上测定的正确性。

在空气上的测速管,在水管上是否也行,需要在标准标定装置上检验。我们联系了当时为全国流量标定中心的开封仪表厂,按照D200、D150的水标定装置,加工了多支测速管及配置了四氯化碳斜管微压计作为精确显示仪表。1978年7月进行了试验。在精心布局试验方法、注意事项的基础上,D200、D150在开封标准标定装置上,分别得到的流出系数在1.5%内,两管系数差仅千分之二。从而证实了均速管流量计在水、气管道测流量是完全可行的,采用工艺管壁取负压的流出系数稳定,可像标准节流装置那样直接计算后,不需标定就可应用。因试验有时在晚上进行,曾半夜冒雨回开封旅社,全身打湿,可心头还是热的。

通过上述试验与测定方法的理论研究,我们总结并整理了有关资料,写出了《流量测速管技术》专集,并在我院《有色矿冶》杂志1979年第3期上刊登。在院设计的工程设计中推广应用。在1980年全国流量计量第一次(重庆)会议上,进行了交流。

1982年初,天津自动化仪表十厂了解到我院这一技术,来院商定了合作开发成均速管流量计产品。1982年6月,我和天仪十厂王广立、孟华在钟罩标定装置上进行了一次示范性D80空气管上标定试验,本次试验又一次证实笛形均速管的均压特性,通过测管前工艺管道上沿线不同位置负压孔所测负压对测管差压的影响,证实了在测管前1D处测定负压是正确的;试验结果提供了正确的负压孔结构型式;得到了全压测管对工艺管径比的大致上限,以及全压测管在流体中的压力损失,以及压力损失对测定差压的百分比。通过复杂弯头后3D和21D处同样均速管的对比试验,前者仅比后者流量差1.86%。

1982年8月19日-20日,我和李源泉、天仪十厂王广立、孟华、刘忠海、孟祥利等6人在开封D300水标准标定装置上进行笛形均速管产品鉴定前的标定试验,并邀请重庆自动化所孙淮清高工到现场指导。试验取得了与1978年试验同样好的结果,王广立以此制作了样品,在天津市海河自来水厂及某厂给水泵后出水管上进行了实地运行试验,效果较好,解决了天津市用水、配水中流量计量的大难题。1982年11月,在天津召开了DJ型笛形均速管产品鉴定会上获得通过。同年12月,该项目获得天津市人民政府颁发的1982年优秀科技成果二等奖。

均速管流量计在推广过程中,由于工艺管壁取负压的差压值基本上是流体动压,而工程中工艺管流设计速度有一定范围,在低压空气及烟气流量测量中,差压太小,当时缺稳定的微差压变送器匹配,而背部取负压的差压大一倍多,稍好些。在工程自控设计中,要予先和工艺设计者商定测量段缩管,争取最大流速在25m/s以上;由于改管较困难,低压大管道气流量测定上的推广存在困难,自从罗斯蒙特公司电容式微差压变送器推出后,这种情况有了改善。但是均速管的优点:正确反映流速分布、能耗小、省料、大管道上安装方便,易于维护的重要优点,保持着它的生命力;而它的前直线段要求低这一重要优点还远未为人们认知,这是由它的多孔均压机理决定的。上世纪70年代,国外多个在不对称速度分布的管道横截面上用比托管4点测定(按偶对数线分布方法),依集成差压,算流量的结果都是相等的;而我们在 1976年-1977年的理论推导,虚拟管内不对称分布的计算结果是相合的。而它直接机理是4孔差压集成转换成流量的过程,系各点差压平方和开方的最小二乘法原理,而且4孔差压呈对称的此消彼长总流量不变的互补关系。结合1982年8月在天仪十厂前直线段对比试验的结果证实,笛形均速管(工艺管壁取负压)要求的直线段远比阿牛巴流量计小得多,还可酌情加一根,交叉插入,在最大风速25-50m/s下装设。分析各种插入式巴类流量计,其根本的缺点是测管背部取负压,它受绕测管后流体涡街幅值、频度影响,而涡街幅值受测管形状、测管与工艺管径比、流体雷诺数大小影响。而笛形均速管(工艺管壁取负压)在一定的测管与工艺管径比下,它的全压及负压测孔,不受各种尺寸、形状影响。

在这里,大庆石油化工设计院石金武有感于我国管内湍流流体测量原理研究的薄弱,用几年时间,写出了《测速管力学探讨》《流体计量学纵横谈》等文章,想推动国内流量计量理论的研究。

但这样的理论探索未发展起来。流体计量专门单位人少、无经费,没法静心研究,而我们各工程设计院的自控人员,更无时间专注于流量,还要学、用众多的DCS用于工程。20多年来,很多缺乏正确原理的流量计充斥市场,或者片面强调其某一性能,蒙混用户,再加上中间转手加工,原始流量数据几经周折脱离测点实际,对国家经济发展,能源管理很不利。自控仪表是工农业发展的基础条件,国家应有专门机构规划、布局、管理这一问题,才有全面赶超西方强国的高技术基础条件。

目前,火电厂、水泥厂、冶金厂、化工厂的大管道风量测量是这些工艺节能的基础参数,但很多是矩形管道,用笛形均速管测量耗能是很小的,压损约为差压1/10左右,必须了解矩形管道的速度分布、插入方法及不同边长比的补正系数。我进行了多年研究,不久将发表相应论文,抛砖引玉,和大家一道,以便推进这一测量技术。

长期现场实践教育着我,要深入实际、符合实际,认真探索并符合客观规律,去解决建设中存在的问题,去为长期在操作岗位的工人改善操作条件和管理着想。现在看来,这正是知识分子在诚实、积极创新的劳动中,逐步树立辩证唯物主义世界观,为国、为民服务的正确途径。我将不断发挥自己的余热。